Vstřikování plastů

Plasty, známé také pod názvem plastické hmoty nebo pod nesprávným názvem „umělé hmoty“, označují řadu syntetických nebo polosyntetických polymerních materiálů. Často obsahují další látky ke zlepšení užitných vlastností, např. odolnosti proti stárnutí, zvýšení houževnatosti, pružnosti apod. Plasty mohou být formovány do předmětů, filmů nebo vláken. Jejich název je odvozen z faktu, že mnohé jsou tvarovatelné - mají vlastnost zvanou plasticita. Plasty se vyznačují velkou variabilitou vlastností, jako je např. tepelná odolnost, tvrdost, pružnost. Mezi jejich výhody patří nízká hustota, chemická odolnost, jednotnost složení a struktury a dobrá zpracovatelnost energeticky málo náročnými technologiemi vhodnými pro masovou výrobu (lisování, lisostřik, vstřikování, vyfukování, lití) apod.). Díky tomu nalezly použití téměř ve všech průmyslových odvětvích i v domácnostech.

Slovo „plastický“ může též označovat materiál charakterizovaný určitým chováním při deformaci pod smykovým napětím.

Plasty mohou být klasifikovány několika způsoby, ale nejčastěji se dělí podle použitého monomeru (tedy i chemického složení jejich polymerního řetězce). Mezi nejběžnější plasty z tohoto hlediska patří vinylové plasty (polyethylen, polypropylen, polyvinylchlorid, polystyren, polymethylmethakrylát), polyamidy, polyestery, polyurethany, fenoplasty, aminoplasty, polysiloxany (silikony), fluoroplasty (Teflon) a další.

-

Další dělení plastů:

- termoplasty (po ohřátí na vysokou teplotu a ochlazení jsou znovu zpracovatelné - reaktoplasty (dříve termosety) (po ohřátí je již nelze zpracovat)

- polymer vznikl řetězovou polymerizací - polymer vznikl stupňovitou polymerizací

- podle teploty skelného přechodu, značka Tg (Tg, glass = sklo), tedy teploty, kdy polymer přechází ze stavu skelného do stavu kaučukovitého.

- plně syntetické (velká většina plastů) - polosyntetické (vznikající modifikací přírodních polymerů, např. celulózy (nitrocelulóza, acetát celulózy, viskóza)).

Historie plastů

Prvním plastem vůbec byl parkesin čili umělá slonovina, chemicky nitrát celulózy, který vynalezl Angličan Alexander Parkes v roce 1855. Prvním plně syntetickým plastem byl bakelit, reaktoplast vznikající polykondenzací fenolu a formaldehydu (1909). Po první světové válce se začaly vyrábět první vinylové plasty (PVC, polystyren), v 30. letech minulého století byla objevena syntéza prvního polyamidu (Nylonu). V téže době také začíná prudký rozmach výzkumu i výroby většiny dalších plastů používaných vesměs dodnes.

Princip vstřikování plastů

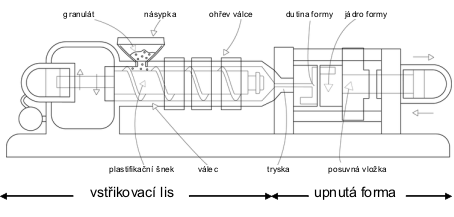

Vstřikovací lis (injection press) je mechanický tvářecí stroj, který slouží k mechanickému zpracování různých produktů tlakem nebo tlakovým rázem. Při výrobě touto technologií se surovina (plastový granulát) plní do násypky vstřikovacího lisu. Odtud padá do komory, kde je plastifikačním šnekem tlačena do válce, ve kterém se ohřívá a ve formě taveniny vstupuje do trysky, kterou je vstřikována do formy. Po vychlazení se forma otvírá, výrobek se vyhazuje a celý cyklus se opakuje. Stejný postup se děje i v případě, když do formy před vstřiknutím založíme kovový nebo plastový díl. Forma se nám s dílem zavře a lis obstříkne či zastříkne kovový nebo plastový kus dle potřeby a nastavených parametrů lisu – vstřikovací tlak, dotlaky, dávkovací dráhy a rychlosti dávkování. Rychlost vstřiku, dekomprese atd. záleží též na teplotě chlazení obou půlek formy. V případě nedostatečného chlazení zasříknutého kusu můžeme očekávat různé vady na kuse, např., otřepy, přestřiky, nedostřiky a různé jiné deformace.

Při návrhu velikosti formy a počtu otisků (tj. počtu vyrobených dílů, které vypadávají při jednom zdvihu) vycházíme z požadavků na kapacitu výroby a na celkový počet vyrobených kusů. Zvyšováním počtu otisků roste kapacita výroby a klesá cena výrobku, ale počáteční investice na výrobu formy je vyšší.

Slovníček anglických pojmů

| Blow Mold | vyfukovací forma |

| Cavity | dutina formy |

| CNC (Computer Numerical Controlled) | obrábění numericky řízeným strojem |

| Core | jádro (střed) formy |

| Cydle time | doba trvání cyklu |

| Draft angle | úhel úkosu |

| EDM (Electrical Discharge Machining) | korekce geometrického tvaru formy využitím grafitové nebo měděné elektrody |

| Ejection system | vyhazovací soustava |

| Ejector pins | vyhazovač |

| Inflow system | vtoková soustava (cold point inflow – studený vtok, hot point inflow – teplý vtok) |

| Injection | vstřikování |

| Insert | vložka |

| Molding | vstřikování plastů |

| Mold (US), Mould (GB) | forma |

| Mold life | životnost formy |

| Moveable platen | posuvná vložka |

| Multiplicity | násobnost formy (počet otisků) |

| Nitring | nitrace – chemický proces používaný ke zvýšení tvrdosti materiálu formy |

| Gate, Nozzle | vstup, vstřikovací tryska |

| HRC | stupnice tvrdosti materiálu podle Rockwella |

| Part | díl |

| Parting line | dělící křivka |

| Polishing | leštění, poslední fáze opracování formy |

| Rib | žebro |

| Short shot | zmetkový výlisek |

| Shot cycle | cyklus (čas, doba) vstřiku |

| Shrinkage | sesednutí pochy |

| Slider | posouvač |

| Shrink Mark | stopa po sesednutí |

| Sprue | vtok, licí kanál |

| Tempering of the mold | kalení formy |

| Undercut | podřezání |

| Wall thickness | tloušťka stěn |

© 2009 - 2024 A3, v.o.s.

Webdesign: SAPIO.CZ s.r.o. - www.sapio.cz